Брусчатка, плитка и декоративные бордюры широко используются при обустройстве частных территорий, они не препятствуют доступу влаги и воздуха к корням растений, привлекательно выглядят и имеют длительный срок службы. С учетом высокой цены на готовую заводскую продукцию и низкой себестоимости материалов целесообразно делать эти элементы самостоятельно в домашних условиях. Достигаемый результат во многом зависит от типа форм и качества компонентов.

Виды тротуарной плитки

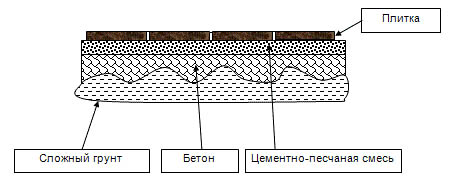

Разделяются на вибролитые, вибропрессованные и вытесываемые из натурального камня. В первом случае используются отдельные емкости с разными типами кромки и создаваемого на наружной поверхности рисунка. Они заполняются растворами с повышенной пластичностью и размещаются на вибростолах с целью уплотнения. Получаемая продукция имеет гладкие стенки и низкое водопоглощение, ее оптимальной сферой применения являются пешеходные зоны и облагораживаемые территории.

Для производства вибропрессованной брусчатки нужен специальный станок, заливаемая смесь сжимается и подвергается вибрационным воздействиям одновременно. Такие изделия характеризуются повышенной геометрической точностью и имеют слегка шероховатую поверхность, в плане выдерживаемых нагрузок они подходят для обустройства общественных мест и дорожек с интенсивной проходимостью. Эта технология чаще выбирается для выпуска тротуарной плитки в промышленных масштабах, минимальная стоимость вибропрессов со средней мощностью составляет 240000 рублей.

Варианты, вытесанные из гранита и аналогичных твердых пород, имеют самую высокую прочность, но сделать их в домашних условиях крайне сложно. В качество основного сырья чаще используется бетон с мелкофракционным наполнителем, в редких случаях – глина или полимерпесчаные смеси. В состав также могут вводится пигменты, резиновая крошка, фибра и цветная дробленка мрамора и аналогичных полудрагоценных пород. В зависимости от способа окрашивания все типы делятся на однородные, двухслойные и имеющие фото-покрытие.

Для домашнего производства лучше всего подходит литьевая технология с выдержкой в смазанных маслом формах в течение 48 ч. Требуемый для получения качественной плитки вибростол можно купить за относительно небольшие вложения (около 40000) или смастерить своими руками при помощи электропривода от старой бытовой техники, например, от стиральной машины или пилы. Чаще всего имеет однородную структуру, для изменения цвета добавляются растворяемые синтетические красители.

Подбор материалов и инструмента

Для изготовления своими руками помимо форм потребуются емкости для хранения и дозировки компонентов, сито для просеивания песка, вибростол, бетономешалка или строительный миксер с низкими оборотами. Среди дополнительных инструментов и предметов, о которых часто забывают, выделяют кисти для смазки и тряпки для очистки внутренних поверхностей заготовок, широкую миску, заливаемую горячей водой, для кратковременной выдержки изделий перед выемкой, одеяло или мягкую мешковину и стеллажи для просушки. При производстве тротуарной плитки без вибростола воздух из раствора выгоняется с помощью деревянного или резинового молотка путем простукивания боковых стенок.

В качестве основного сырья используется активный бездобавочный портландцемент с минимально допустимой маркой М300 (на практике лучшие результаты достигаются при засыпке ПЦ М500), чистый речной песок с мелкими (но не пылеобразными) зернами и вода с низким содержанием солей (питьевая или очищенная фильтром). Для увеличения прочности в состав вводится дробленный щебень или гравий с размером фракций в пределах 5-10 мм, при особых требованиях к выдерживаемым нагрузкам в ходе замеса добавляется полимерная фибра. Для повышения морозостойкости и пластичности лучше всего подходят профессиональные пластификаторы с комплексными свойствами – С3, УП-2, УП-3 и их аналоги.

Для изменения цвета приобретаются сухие красящие порошки, чаще всего являющиеся оксидами или солями металлов, изготавливаемые искусственным путем. Они обладают достаточной укрывистостью и дисперсностью для равномерного распределения в бетоне при дозировке в пределах 3% от веса вяжущего. Их применение позволяет сделать самому тротуарную плитку в домашних условиях желтого, красного, коричневого и черного цвета, стойкость к выгоранию и насыщенность оттенков полностью зависят от качества красителей. Лучшие отзывы наблюдаются у чешских (Fepren), немецких (Bayer) и датских (Omnicon) порошкообразных пигментов, самую низкую стоимость имеют китайские.

Виды используемых форм

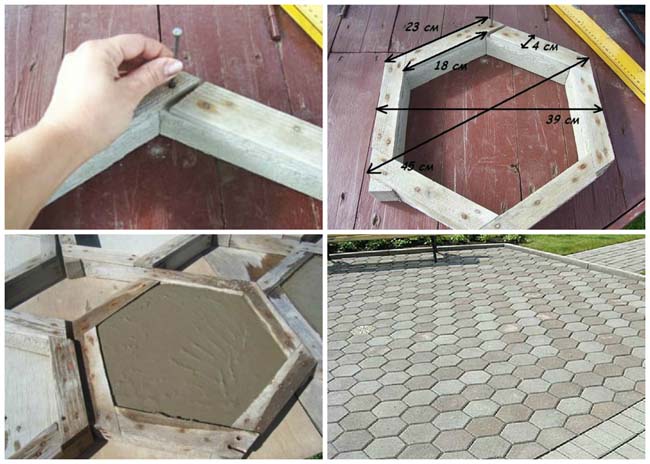

При ограниченном бюджете и изготовлении небольшого количества изделий раствор может заливаться в дешевые пластиковые емкости или сбитые из дерева заготовки, но при необходимости получения целой партии одинаковой брусчатки с оригинальным рисунком этот вариант не подходит. Ассортимент готовых профессиональных каркасов представлен универсальными, произвольными и модульными типами, позволяющими сделать как стандартную тротуарную плитку, так и уникальные декоративные элементы. Помимо разных создаваемых узоров отличия проявляются в материале стенок и числе выдерживаемых отливок.

Среди востребованных разновидностей выделяют:

- Пластиковые, в зависимости от качества и прочности выдерживающие до 250 циклов оборачиваемости.

- Силиконовые, ценящиеся за гибкость и возможность создания сложных узоров, но неподходящих для выпуска большого объема из-за высокой цены.

- Резиновые, имеющие высокую оборачиваемость (до 500 циклов), но редко используемые из-за потребностей в смазке составами, вредными для здоровья человека.

- Полиуретановые, относящиеся к бюджетным и выдерживающие от 50 до 100 этапов очистки и заливки. Именно эти формы чаще всего выбирают при отсутствии опыта или необходимости производства небольшого количества брусчатки.

Во избежание ошибок рекомендуется ознакомиться с рабочими характеристиками (оборачиваемостью, стойкостью к износу, выдерживаемым температурам) еще до момента приобретения. С учетом высокой стоимости количество закупаемых штук ограничено, но замешивать небольшие порции и делать 1-2 заготовки за пару суток нецелесообразно, для непрерывного изготовления требуется хотя бы 10 шт, в случае модульных разновидностей с произвольными размерами – как минимум 1 комплект.

Руководство по подготовке компонентов и замешиванию

Для тротуарной плитки требуется однородная и пластичная смесь с соотношением В/Ц в пределах 0,4-0,45. Превышение дозы воды недопустимо, излишки отрицательно сказываются на прочности, но при ее соблюдении без ввода пластификаторов раствор хуже распределяется в формах. По этой причине удерживающие влагу добавки всегда используются при замесе, при ограниченном бюджете профессиональные составы могут быть заменены жидким мылом, но качество брусчатки при этом немного снижается.

Пропорции по отношении к портландцементу М500 – 1:3 для песка или ПГС или 1:2:4 в случае отдельно ввода мелких фракций щебня. С учетом недопущения превышения дозы все ингредиенты тщательно просушиваются перед замесом. Песок в обязательном порядке просеивается, при высоком риске содержания пылевидных частиц его следует промыть водой. Некоторые красители перед вводом в бетон нуждается в затворении горячей водой, тогда принимаются меры по ее нагреву.

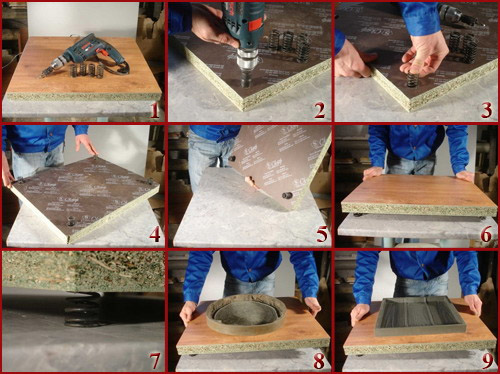

Ручной замес не подходит, при небольших объемах состав готовится в ведре с помощью дрели с насадкой, при одновременной заливке нескольких комплектов – в бетоносмесителе.

Компоненты рекомендуется засыпать в последовательности песок + пластификатор + пигмент + щебень + вяжущее + основная доза воды + волокна фибры, все добавки вводятся с учетом указанных в инструкции пропорций. Доля красителя не превышает 3% от веса портландцемента, модификатора и фиброволокна – 5% от общей массы раствора, но данное значение стоит уточнить. После соединения всех ингредиентов и ввода пигмента чаша или миксер работает около 1 мин, на весь процесс уходит не более 5, по истечении которых смесь начинает схватываться и теряет пластичность. За это время она должна достичь полной однородности, сухие комки и неразмешанные участки недопустимы.

Технология производства и сушки плитки

Стандартная пошаговая инструкция по изготовлению плитки своими силами включает следующие этапы:

- Подготовку рабочего инструмента, подбор пропорций и дозировку компонентов в сухом состоянии. С учетом высокой скорости схватывания раствора после ввода пластификатора он должен заливаться в заранее очищенные и смазанные формы.

- Приготовление пластичного состава в нужном объеме.

- Заполнение емкостей до половины, размещение их на вибростол, включаемого на несколько минут, добавление бетона до краев и еще один запуск. Этот этап требует согласования шагов и их последовательности, смесь должна быть распределена и уплотнена до начала затвердевания, но количество обрабатываемых за раз заготовок ограничено.

- Аккуратный перенос форм на стеллажи, накрытие их пленкой и выдержка в течение 2 суток.

- Выемку брусчатки из пластика, очистку стенок, при необходимости – возврат к шагу заполнения.

- Сушку в помещении не менее 10 дней с последующим набором прочности на открытом воздухе до 2 недель. Укладывать такую плитку по аналогии с ЖБИ рекомендуется как минимум через месяц.

Основные сложности возникают на этапе приготовления раствора, замешивать большую партию без опыта работ не рекомендуется. Максимальная однородность достигается при вводе компонентов с разными свойствами отдельно, с включением миксера или чаши барабана на 20-40 с после каждой новой засыпки. Правильно сделанный состав не стекает с мастерка, его медленно заливают в форму и при необходимости (при заполнении заготовок со сложной конфигурацией) распределяют с помощью шпателя.

Этапу смазывания уделяется особое внимание. Помимо уточнения рекомендуемой марки и вида эмульсии следует наносить как можно равномернее. Избыток масляных веществ на внутренних стенках приводит к образованию впадин или разводов на поверхности тротуарной плитки, недостаток усложняет ее выемку. Профессионалы смазывают емкость за несколько минут до заполнения с помощью силиконовой кисти и избегают излишков. Непосредственно после вынимания брусчатки она очищается от остатков бетона (при наличии), моется и просушивается.

При изготовлении цветного изделия многие выбирают технологию двухслойной заливки – для получения насыщенной наружной поверхности готовится раствор на основе белого цемента, вторая прослойка заполняется смесью на обычном вяжущем с добавками особо прочного щебня. Перерыв между этими этапами не превышает 20 мин, нарушение этого условия приводит к расслаиванию и потере качества. Доля серого бетона достигает 75%, после укладки элементы практически не отличаются от сплошных разновидностей.

Втором способом увеличения яркости окраса является ввод максимально допустимой дозы пигмента, но в отношении обычного портландцемента он не всегда эффективен. Многие отмечают радикальное изменение расцветки на этапе сушки, по окончании которой элемент выглядит бледнее или «грязнее», чем только что вынутая из формы заготовка. Во избежание ошибок стоит сделать несколько штук с разными пропорциями красителя заранее и отследить изменения.

Мелкоштучную брусчатку не армируют, роль упрочнителя в таких изделиях выполняет полипропиленовая фибра. При ее отсутствии и достаточной толщине допускается заложение тонкой сетки с хорошей антикоррозийной защитой в середине слоев, хотя многие считают такую практику излишней и акцентируют внимание на правильности выполнения этапа виброобработки. Заполненную до половину емкость оставляют на вибростоле до полной выгонки воздуха и появления на поверхности белой пленки, на это уходит около 5 минут. Сигналом к прекращению обработки служит оседание пены, остаток раствора заполняется незамедлительно, после чего плитка встряхивается еще 2-3 минуты. Превышение рекомендуемых сроков привод к расслаиванию бетона, визуальный контроль за процессом на этом этапе обязателен.

В ходе первых 2 дней сушки элементы берегут от обезвоживания и прямых солнечных лучей, в жаркую погоду формы обязательно накрывают п/э пленкой. Для упрощения процесса вынимания заготовку помещают на 5-10 секунд в горячую воду, после чего ее достаточно перевернуть над мягким одеялом. Полученная плитка нуждается в сушке в естественных условиях еще 28 дней, в течение этого промежутка ее берегут от солнца, намокания и ударов.