В 30-е годы прошлого столетия голландские строители попробовали смешать цемент со старыми опилками. Свойства деревобетона оказались вполне приличными, но технология не выстраивалась. Блоки не хотели застывать, их поверхность шелушилась, а спустя пару лет, особенно на улице, они начинали потихоньку разрушаться. Однако энтузиасты не оставляли попыток и придумали новые схемы.

Дерево и камень

Арболитовые блоки сочетают простоту обработки дерева с прочностью каменных изделий. Основной состав смеси – опилки и цемент? yо кроме «классики» его готовят и на основе других древесных материалов, порой самых неожиданных: песок, древесные стружки (ЦСП), резаная солома, шкурки семечек подсолнуха, шелуха риса и даже высушенные водоросли.

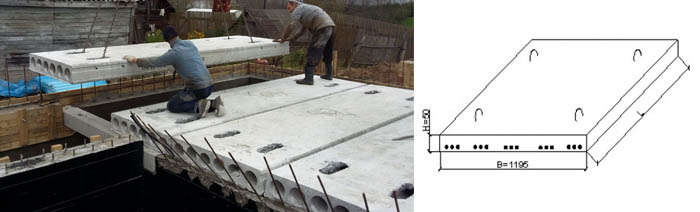

Диапазон прочности – М5-М50, варианты от М5 до М15 относят к утеплителям, с маркой от 15 кг/см2 и выше называют конструкционными. Применяют в виде готовой продукции (блоки, плиты, перемычки, подоконные доски), а также в монолитном варианте. Практически полное отсутствие подвижности и малый объемный вес не позволяет выполнять полноценную заливку. Рыхлый и рассыпчатый раствор уплотняют трамбовкой либо укатывают.

Характеристики арболита

Готовые, даже высокомарочные конструкции легко обрабатываются. Их можно резать даже обычной ножовкой, строгать рубанком. Материал отлично держит шурупы, в него хорошо вбиваются гвозди. Еще одно полезное свойство: в отличие от обычного бетона сопротивляется растяжению немногим хуже, чем сжатию, что позволяет порой обходиться без армирования.

ГОСТ 19222-84 регламентирует технологию изготовления, расписывает соотношения ингредиентов. Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг). Стальные изделия и арматуру необходимо защитить от коррозии. Неплохой эффект дает применение стеклопластика, но их свойства на достаточно долгий временной промежуток толком не изучены, а регламенты носят поверхностный характер.

Еще одно важное требование технологии: работа в отличие от обычного бетона разрешена при температуре не ниже +15°С.

Изнанка процесса

Изготовить арболит своими руками несложно. Просто насыпав в ведро цемент, воду и опилки, мы его не получим. Он не будет торопиться затвердеть, а если все же схватится, вскоре начнет разрушаться. Причина – наличие в древесине особых веществ, которые химики относят к классу сахаров. Они негативно влияют на цемент, сильно замедляют, а иногда даже совсем останавливают процесс твердения.

Чтобы этого не происходило, поступают одним из двух способов:

1. Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

2. В рецептуру арболитовой смеси вводят специальные нейтрализующие сахара составы: гашеную известь с жидким стеклом (силикат натрия) или хлористый кальций плюс сульфат алюминия (сернистый глинозем). Есть и другие варианты, но эти две пары наиболее популярны.

Добавки и их подборка

Вариант хлорида кальция с глиноземом имеет приятный бонус в виде ускорения схватывания, что немаловажно при производстве своими силами. Что касается сочетания извести с жидким стеклом, оно заметно дешевле, но главное менее чувствительно к качеству исходного сырья. То, что щепа и опилки имеют разброс по влажности – еще полбеды. Содержание пресловутых сахаров сильно зависит от породы дерева, его возраста, времени и даже места где оно было срублено.

Чтобы выдержать технологию и пропорции для смешивания смеси, приходится уточнять ее подбором при каждой перемене заполнителя. Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Готовим оснастку

Привлекает арболит еще тем, что открыть производство можно самостоятельно буквально «на коленке». Для небольшого цеха, рассчитанного на изготовление до полутысячи стандартных (19х19х40 см) блоков за смену понадобится:

Состав и пропорции компонентов

Для варианта хлорид кальция + сульфат алюминия на м3 готовой смеси: 500 кг цемента М400, столько же по весу или чуть больше опилок, по 6,5 кг каждого вида химиката, около 300 литров воды. Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Для удобства пересчитаем на 1 м3 эти пропорции для замеса в ведрах по 10 л: цемент – 80; опилки – 160; добавки – хлор и кальций чуть больше половины ведра, глинозем – треть. Перемешав все это, получим чуть больше кубометра мокрых опилок, а после того как уплотним их в опалубке и дадим схватиться — куб арболита марки 25.

Технология производства организована по схеме:

На следующий день опалубку аккуратно снимаем. Через неделю блоки уже можно использовать для кладки. При тех пропорциях, что мы привели выше, их марочная прочность составит порядка 25-28 кг/см2. Изделиям дают полностью схватиться и высохнуть в течение трех-четырех недель.